การพัฒนาของเทคโนโลยีการตัดด้วยเลเซอร์

การพัฒนาประวัติศาสตร์ของระบบการตัดด้วยเลเซอร์

การตัดด้วยเลเซอร์เริ่มขึ้นในทศวรรษที่ 1960 ซึ่งเป็นเครื่องมือเฉพาะทางสำหรับการใช้งานในอุตสาหกรรมการบินและอวกาศ โดยเริ่มแรกใช้เลเซอร์ชนิด CO2 เพื่อแปรรูปวัสดุที่ไม่ใช่โลหะ ระบบในช่วงแรกมีข้อจำกัดด้านกำลังงานและการควบคุม แต่ความก้าวหน้าในการรวมระบบ CNC ในช่วงทศวรรษที่ 1980 ทำให้สามารถปรับทิศทางได้อย่างแม่นยำมากขึ้น ส่งผลให้มีการนำไปใช้อย่างแพร่หลายมากขึ้นในอุตสาหกรรมยานยนต์และการผลิตอิเล็กทรอนิกส์

ความก้าวหน้าของแหล่งกำเนิดเลเซอร์เพื่อเพิ่มความแม่นยำและความเร็วในการตัด

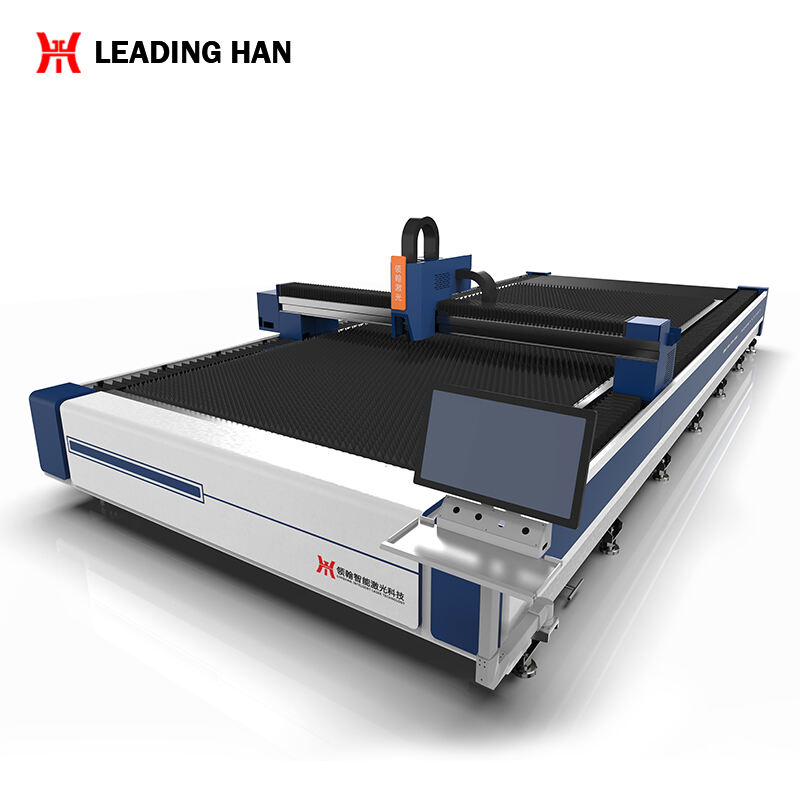

เลเซอร์ไฟเบอร์ได้เปลี่ยนวิธีการทำงานในอุตสาหกรรมการผลิตไปอย่างสิ้นเชิง เมื่อเทียบกับระบบ CO2 แบบเดิม โดยมีประสิทธิภาพการใช้พลังงานดีขึ้นประมาณ 100 เท่า ขณะที่ยังคงคุณภาพของลำแสงที่ยอดเยี่ยมเหมือนเดิม การปรับปรุงดังกล่าวทำให้เราสามารถตัดวัสดุได้ด้วยความกว้างของรอยตัด (kerf width) บางเพียง 0.1 มิลลิเมตร ซึ่งถือว่าน่าทึ่งมากเมื่อพิจารณาจากสิ่งที่วิศวกรสามารถทำได้ในช่วงไม่กี่ปีที่ผ่านมา นอกจากนี้ ความเร็วในการตัดแผ่นโลหะบางยังเพิ่มขึ้นประมาณ 70% ตามผลการทดสอบหลายครั้งที่ทำกับชิ้นส่วนความแม่นยำสูง และอย่าลืมเลเซอร์สถานะของแข็ง (solid state lasers) ด้วย ซึ่งกำลังก้าวหน้าอย่างมากในงานตัดขนาดเล็ก โดยเฉพาะอย่างยิ่งสำคัญต่อรายละเอียดจิ๋วที่ต้องการความแม่นยำสูง เช่น ในอุปกรณ์ทางการแพทย์

การเปรียบเทียบระหว่างเครื่องตัดเลเซอร์ CO2, ไฟเบอร์ และสถานะของแข็ง

| เทคโนโลยี | ความหนาของวัสดุที่เหมาะสมที่สุด | ความเร็วในการตัด (เหล็กกล้าคาร์บอนต่ำ) | ประสิทธิภาพในการใช้พลังงาน | ความถี่ในการบำรุงรักษา |

|---|---|---|---|---|

| เลเซอร์ CO2 | 6–25 มม. | 12 ม./นาที | 8–12% | สัปดาห์ |

| เลเซอร์ไฟเบอร์ | 0.5–20 มม. | 30 ม./นาที | 30–35% | รายไตรมาส |

| ของแข็ง | <3 มม. | 45 ม./นาที | 25–30% | รายเดือน |

ระบบ CO2 ยังคงมีความเหมาะสมสำหรับโลหะที่ไม่ใช่เหล็กชนิดหนา ในขณะที่เลเซอร์ไฟเบอร์เป็นที่นิยมในงานตัดแผ่นโลหะปริมาณมาก เลเซอร์แบบสเตตัสของแข็งมีความโดดเด่นในงานเฉพาะทางที่ต้องการความแม่นยำระดับไมครอน แสดงให้เห็นถึงการปรับตัวของเทคโนโลยีการตัดด้วยเลเซอร์ให้ตอบสนองความต้องการอุตสาหกรรมที่หลากหลาย

ความแม่นยำในการตัดด้วยเลเซอร์: การบรรลุความแม่นยำระดับต่ำกว่าหนึ่งมิลลิเมตร

ระบบควบคุมด้วย CNC ช่วยรับประกันความแม่นยำในการตัดด้วยเลเซอร์อย่างสม่ำเสมอได้อย่างไร

ระบบซีเอ็นซีในปัจจุบันสามารถบรรลุความแม่นยำได้ประมาณ 0.1 มม. เมื่อพูดถึงการตัดด้วยเลเซอร์ เนื่องจากการรวมกันของระบบควบคุมการเคลื่อนไหวแบบเรียลไทม์กับเทคนิคการปรับเทียบด้วยแสง เครื่องจักรจะปรับอัตราการป้อนวัสดุโดยอัตโนมัติเพื่อจัดการกับความไม่สม่ำเสมอของวัสดุที่เราพบเจออยู่บ่อยครั้งในสภาพแวดล้อมการผลิต และอย่าลืมจุดโฟกัสขนาดเล็กเพียง 20 ไมครอน ซึ่งมีขนาดเล็กกว่าเส้นผมของมนุษย์เพียงเส้นเดียว! สิ่งนี้ทำให้สามารถสร้างรูปร่างที่ซับซ้อนมากและงานที่มีรายละเอียดสูง ซึ่งเป็นไปไม่ได้ด้วยวิธีการอื่น สิ่งที่ทำให้ระบบเหล่านี้มีความน่าเชื่อถือคือโครงสร้างที่แข็งแรง โครงเครื่องที่ทนทานคู่กับรางเลื่อนเชิงเส้นช่วยลดการสั่นสะเทือนให้น้อยกว่า 0.05 มม. ซึ่งถือว่าน่าประทับใจมากเมื่อพิจารณาจากบางเครื่องทำงานที่ความเร็วเกิน 100 เมตรต่อนาที

ความแม่นยำในการตัดแผ่นโลหะทั้งบางและหนา

แผ่นบาง (<3 มม.) รักษาระดับความคลาดเคลื่อน ±0.05 มม. โดยใช้เลเซอร์ไฟเบอร์แบบพัลส์ความถี่สูง เหมาะอย่างยิ่งสำหรับชิ้นส่วนอิเล็กทรอนิกส์ วัสดุหนา (10–25 มม.) ต้องการความเร็วที่ช้าลง แต่ยังคงบรรลุความแม่นยำ ±0.15 มม. ได้ผ่านระบบก๊าซช่วยแบบหัวฉีดคู่ เลเซอร์ CO2 มีความคลาดเคลื่อน 0.2 มม. ในเหล็กสเตนเลสหนา 15 มม. ในขณะที่เลเซอร์ไฟเบอร์ตัดอลูมิเนียมหนา 5 มม. ด้วยความซ้ำได้แม่นยำ 0.08 มม.

การถกเถียงเกี่ยวกับความจำเป็นของความแม่นยำระดับไมครอนในงานอุตสาหกรรม

แม้ว่าใบพัดเทอร์ไบน์อากาศยานจะต้องการความคลาดเคลื่อน 0.02 มม. เพื่อเพิ่มประสิทธิภาพการไหลของอากาศ แต่ชิ้นส่วนโครงสร้างเหล็ก 73% ทำงานได้อย่างมีประสิทธิภาพที่ระดับ ±0.3 มม. การสำรวจในปี 2023 พบว่าผู้ผลิต 40% กำหนดข้อกำหนดด้านความแม่นยำสูงเกินไป ทำให้ต้นทุนเพิ่มขึ้น 18–25% โดยไม่ได้เพิ่มประสิทธิภาพการทำงาน อย่างไรก็ตาม อุตสาหกรรมอุปกรณ์ทางการแพทย์และอุตสาหกรรมเซมิคอนดักเตอร์สามารถพิสูจน์ความคุ้มค่าของการลงทุนในระดับไมครอนได้ จากการลดแรงงานหลังกระบวนการผลิตลง 92%

ความเร็วและประสิทธิภาพการผลิตในการตัดด้วยเลเซอร์สมัยใหม่

เทคโนโลยีการตัดด้วยเลเซอร์สมัยใหม่ทำให้บรรลุความเร็วในการผลิตที่ไม่เคยมีมาก่อน ขณะที่ยังคงรักษามาตรฐานคุณภาพอย่างเข้มงวดในทุกการประยุกต์ใช้งานเชิงอุตสาหกรรม

การตัดด้วยเลเซอร์ความเร็วสูงในการผลิตชิ้นส่วนโลหะแผ่น

ระบบสมัยใหม่สามารถประมวลผลเหล็กหนา 1–3 มม. ด้วยความเร็วเกินกว่า 100 เมตรต่อนาที ซึ่งช่วยให้ผู้ผลิตลดรอบการผลิตลงได้ถึง 50% เมื่อเทียบกับการตัดด้วยพลาสมา ความเร็วนี้มีความสำคัญอย่างยิ่งในอุตสาหกรรมการผลิตรถยนต์ โดยที่ไฟเบอร์เลเซอร์สามารถตัดชิ้นส่วนโครงรถหนา 1.5 มม. ด้วยความเร็ว 40 เมตรต่อนาที โดยไม่กระทบต่อความแม่นยำตำแหน่ง ±0.1 มม. ที่ต้องการสำหรับการประกอบ

ไฟเบอร์เลเซอร์ เทียบกับ CO2: ความเร็วในการประมวลผลเร็วกว่าถึง 40% (ที่มา: SPI Lasers, 2023)

ระบบไฟเบอร์แสดงความเร็วในการตัดที่เร็วกว่า 30–40% ในงานตัดสแตนเลส สตีล เนื่องจากคลื่นความยาว 1070 นาโนเมตรของระบบมีการดูดซับพลังงานในโลหะได้ดีกว่า ประสิทธิภาพนี้ทำให้ไฟเบอร์เลเซอร์กำลัง 5 กิโลวัตต์สามารถประมวลผลอลูมิเนียมหนา 6 มม. ด้วยความเร็ว 28 เมตรต่อนาที เทียบกับเลเซอร์ CO2 ที่ทำได้เพียง 20 เมตรต่อนาที — ความเร็วในการผลิตที่เพิ่มขึ้นนี้ช่วยลดต้นทุนพลังงานได้ 18–22 ดอลลาร์สหรัฐต่อชั่วโมงการทำงาน

การถ่วงดุลความเร็วในการตัดกับความสมบูรณ์ของวัสดุและคุณภาพของขอบ

ผู้ปฏิบัติงานสามารถเพิ่มประสิทธิผลโดยการปรับแรงดันแก๊สช่วย (1.5–2 บาร์ สำหรับไนโตรเจน), ระยะห่างของหัวพ่น (±0.2 มม. ตามค่าที่กำหนด), และความถี่ของพัลส์ (500–1000 เฮิรตซ์ สำหรับโลหะสะท้อนแสง) การปรับเทียบนี้ช่วยป้องกันข้อบกพร่อง เช่น ขอบวัสดุเป็นริ้น ในแผ่นทองแดงที่มีความหนาน้อยกว่า 2 มม. ซึ่งถูกประมวลผลที่ความเร็วเกิน 35 ม./นาที โดยรักษาระดับผิวสัมผัสให้ได้ค่า Ra 3.2 ไมครอน ซึ่งตรงตามข้อกำหนดในอุตสาหกรรมการบินและอวกาศ

เทคโนโลยีเลเซอร์ไฟเบอร์: ความแม่นยำและความเร็วที่เหนือกว่า

เลเซอร์ไฟเบอร์ช่วยเพิ่มความแม่นยำและความเร็วในการตัดอย่างไร

เลเซอร์ไฟเบอร์สามารถบรรลุความแม่นยำระดับต่ำกว่าหนึ่งมิลลิเมตรได้จากความยาวคลื่นของลำแสงที่แคบกว่าเลเซอร์ CO2 ถึง 10 เท่า ทำให้สามารถตัดโลหะได้อย่างแม่นยำในวัสดุที่มีความหนาได้ถึง 30 มม. โครงสร้างแบบโซลิดสเตตช่วยกำจัดปัญหาการจัดแนวที่พบบ่อยในระบบแบบใช้แก๊ส ทำให้มั่นใจได้ถึงประสิทธิภาพที่คงที่ระหว่างการทำงานที่ความเร็วสูง—สิ่งสำคัญสำหรับอุตสาหกรรมเช่น การบินและอวกาศ ที่ต้องการค่าความคลาดเคลื่อน ±0.1 มม.

ประสิทธิภาพการใช้พลังงานสูงและการบำรุงรักษาน้อยลง เพื่อประสิทธิภาพการทำงานสูงอย่างต่อเนื่อง

เลเซอร์ไฟเบอร์รุ่นใหม่ใช้พลังงานน้อยกว่าเครื่องเลเซอร์ CO2 ถึง 70% ในขณะที่ให้ความเร็วในการตัดที่สูงขึ้น 40% การปั๊มด้วยไดโอดโดยตรงช่วยลดการเกิดความร้อนและการสึกหรอของชิ้นส่วน ทำให้สามารถทำงานได้นานกว่า 25,000 ชั่วโมงโดยต้องการการบำรุงรักษาน้อยมาก ซึ่งเป็นปัจจัยสำคัญในโรงงานยานยนต์ที่ต้องการวงจรการผลิตอย่างต่อเนื่อง

กรณีศึกษา: การผลิตชิ้นส่วนยานยนต์โดยใช้ระบบเลเซอร์ไฟเบอร์

ผู้ผลิตยานยนต์ไฟฟ้าชั้นนำรายหนึ่งสามารถลดของเสียจากชิ้นส่วนโครงรถได้ 23% หลังจากการนำเลเซอร์ไฟเบอร์มาใช้ เทคโนโลยีที่มีกำลังขับ 6 กิโลวัตต์สามารถตัดแผ่นเหล็กหนา 3 มม. ได้ที่ความเร็ว 45 เมตรต่อนาที พร้อมรักษาความเรียบของขอบต่ำกว่า 1.6 µm Ra ความสมดุลระหว่างความแม่นยำและความเร็วนี้ทำให้โรงงานสามารถเพิ่มปริมาณการผลิตรายเดือนได้ 18% โดยไม่จำเป็นต้องเพิ่มขั้นตอนตรวจสอบคุณภาพ

ระบบอัตโนมัติและการรวมเข้ากับ CNC ในระบบเลเซอร์ตัด

บทบาทของ CNC และระบบอัตโนมัติในการปรับปรุงความแม่นยำและอัตราการผลิต

ระบบ CNC สมัยใหม่จะประสานพารามิเตอร์ของเลเซอร์กับการจัดการวัสดุด้วยหุ่นยนต์ ทำให้สามารถบรรลุความแม่นยำตำแหน่ง ±0.1 มม. ได้แม้ในระหว่างการตัดความเร็วสูง การผสานรวมนี้ช่วยลดเวลาเตรียมงานลง 35% ขณะเดียวกันก็สามารถผลิตชิ้นงานรูปทรงซับซ้อนอย่างต่อเนื่องในโลหะที่มีความหนาเกิน 25 มม.

การเพิ่มประสิทธิภาพด้วยปัญญาประดิษฐ์สำหรับการปรับความแม่นยำและความเร็วแบบเรียลไทม์

อัลกอริธึมการเรียนรู้ของเครื่องสามารถคาดการณ์การบิดงอของวัสดุและการกระจายตัวของลำแสง พร้อมปรับกำลังและอัตราการป้อนขณะตัดโดยตรง ผู้ผลิตชิ้นส่วนยานยนต์รายหนึ่งรายงานว่ามีการลดชิ้นงานเสียหายลง 22% หลังนำระบบปัญญาประดิษฐ์มาใช้ ซึ่งสามารถชดเชยการบิดตัวจากความร้อนในเหล็กความแข็งแรงสูง

แนวโน้ม: เซลล์เลเซอร์อัตโนมัติเต็มรูปแบบที่ช่วยลดข้อผิดพลาดของมนุษย์ได้สูงสุดถึง 60%

สถานีโหลด ตัด และคัดแยกอัตโนมัติในปัจจุบันสามารถดำเนินการวงจรการผลิตทั้งหมดได้ด้วยความคลาดเคลื่อนต่ำกว่า 500 ไมครอน การศึกษาอุตสาหกรรมการผลิตในปี 2023 พบว่าเซลล์เหล่านี้สามารถบรรลุอัตราผลผลิตชิ้นแรกผ่านมาตรฐานได้ 98.6% ในการผลิตกล่องอุปกรณ์อิเล็กทรอนิกส์ ซึ่งลดข้อผิดพลาดลง 60% เมื่อเทียบกับการทำงานแบบแมนนวล

คำถามที่พบบ่อย: เทคโนโลยีการตัดด้วยเลเซอร์

เลเซอร์ไฟเบอร์มีข้อดีอย่างไรเมื่อเทียบกับเลเซอร์ CO2

เลเซอร์ไฟเบอร์ให้ประสิทธิภาพการใช้พลังงานที่สูงขึ้น ความเร็วในการตัดที่รวดเร็วกว่า และความแม่นยำที่ดีกว่าเมื่อเทียบกับเลเซอร์ CO2 โดยเฉพาะอย่างยิ่งเหมาะสำหรับการใช้งานที่ต้องการปริมาณมากและความแม่นยำสูง เช่น ในอุตสาหกรรมอิเล็กทรอนิกส์และการผลิตรถยนต์

การรวมระบบ CNC มีส่วนช่วยปรับปรุงความแม่นยำในการตัดด้วยเลเซอร์อย่างไร

การรวมระบบ CNC ทำให้สามารถควบคุมการตัดด้วยเลเซอร์ได้อย่างแม่นยำผ่านการปรับเทียบการเคลื่อนไหวและออปติคอลแบบเรียลไทม์ ส่งผลให้ความแม่นยำและความเร็วในการผลิตดีขึ้น

ความแม่นยำระดับต่ำกว่าหนึ่งมิลลิเมตรจำเป็นสำหรับทุกอุตสาหกรรมหรือไม่

ไม่จำเป็น ความแม่นยำระดับต่ำกว่าหนึ่งมิลลิเมตรไม่จำเป็นสำหรับทุกอุตสาหกรรม แม้ว่าจะมีความสำคัญอย่างยิ่งในงานด้านการบินและอุปกรณ์ทางการแพทย์ แต่อุตสาหกรรมหลายประเภทสามารถดำเนินการได้อย่างมีประสิทธิภาพโดยใช้ค่าความคลาดเคลื่อนที่ไม่เข้มงวดขนาดนั้น

สารบัญ

- การพัฒนาของเทคโนโลยีการตัดด้วยเลเซอร์

- ความแม่นยำในการตัดด้วยเลเซอร์: การบรรลุความแม่นยำระดับต่ำกว่าหนึ่งมิลลิเมตร

- ความเร็วและประสิทธิภาพการผลิตในการตัดด้วยเลเซอร์สมัยใหม่

- เทคโนโลยีเลเซอร์ไฟเบอร์: ความแม่นยำและความเร็วที่เหนือกว่า

- ระบบอัตโนมัติและการรวมเข้ากับ CNC ในระบบเลเซอร์ตัด

- คำถามที่พบบ่อย: เทคโนโลยีการตัดด้วยเลเซอร์